Разработка технологии изготовления микросборки

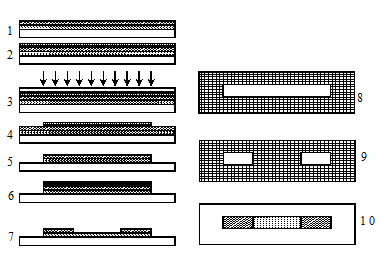

-исходная заготовка (подложка с резистивным и проводящим слоями),

-после нанесения резиста и его сушки,

-экспонирование через шаблон 8 (1-ая литография),

-после проявления резиста, удаления необлученных участков резиста и задубливания облученных участков резиста,

-после удаления проводящего и резистивного слоев, не защищенных маской (травление) и удаления облученных участков резиста,

-повторное нанесение резиста;

Затем повторяются операции экспонирования (но уже через шаблон 9),

удаление необлученных участков резиста,

травление только проводящего слоя, удаление облученных участков резиста,

- конфигурацию пленочного резистора,

-вид сверху.

В зависимости от длины волны применяемого излучения различают оптическую (фотолитография), рентгеновскую, электронную и ионную литографии. Причем, чем меньше длина волны, тем меньшие размеры элементов можно получить.

Фотолитография может быть контактной (шаблон при переносе изображения приводится в плотный контакт с фоторезистом), бесконтактной (на микрозазоре) и проекционной.

Рис. 5.1.4

При изготовлении данной ИМС целесообразно применить комбинированный метод, основанный на использовании принципов масочного и фотолитографического методов.

В этом методе масочный способ применяется для изготовления пленочных конденсаторов, а фотолитография используется для формирования конфигурации резисторов, проводников и контактных площадок. Типовой технологический процесс данного метода состоит из следующих технологических циклов:

1) первый цикл - напыление на ситалловую подложку (СТ 50-1), первого сплошного резистивного слоя;

2) второй цикл - нанесение поверх первого слоя второго слоя материала проводников и контактных площадок (см. рис. 5.1.1, б);

3) третий цикл - первая фотолитография для формирования конфигурации проводников и контактных площадок;

4) четвертый цикл - вторая фотолитография для формирования пленочных резисторов;

5) пятый цикл - используется метод съемной маски в непрерывном вакуумном процессе напыления нижних обкладок конденсаторов, диэлектрика конденсаторов, верхних обкладок конденсаторов (см. рис. 5.1.1, а), а также формируется через соответствующую съемную маску защитный диэлектрический слой ИМС (в данном случае выбран негативный фоторезист ФН-108с характеристиками, приведенными в таб. 1.2.4).

Заключительные технологические операции

После получения необходимого рисунка следуют заключительные операции:

- Лужение контактных площадок;

- Контроль и подгонка резисторов;

- Установка и распайка компонентов;

- Установка платы в корпус и распайка выводов;

- Герметизация;

- Выходной контроль.

ЗАКЛЮЧЕНИЕ

Для современного этапа развития интегральной электроники характерны тенденции дальнейшего повышения рабочих частот и уменьшения времени переключения, увеличения надежности, снижения затрат на материалы и процесс изготовления ИС.

Снижение стоимости ИС требует разработки качественно новых принципов их изготовления с использованием процессов, в основе которых лежат близкие по характеру физико-химические явления, что, с одной стороны, является предпосылкой для последующей интеграции однородных технологических операций производственного цикла и, с другой стороны, открывает принципиальные возможности управления всеми операциями от ЭВМ. Необходимость качественных изменений в технологии и технического перевооружения отрасли диктуется также переходом к следующему этапу развития микроэлектроники - функциональной электронике, в основе которой лежат оптические, магнитные, поверхностные и плазменные явления, фазовые переходы, электронно-фононные взаимодействия, эффекты накопления и переноса заряда и др.

Критерием «прогрессивности» технологического процесса наряду с улучшением параметров и характеристик самого изделия является высокая экономическая эффективность, определяемая рядом частных, взаимосвязанных критериев, обеспечивающих возможность построения комплектов полностью автоматизированного высокопроизводительного оборудования с длительным сроком эксплуатации.

Наиболее важными частными критериями являются:

- универсальность, т. е. возможность проведения всего (или подавляющего числа операций) производственного цикла с помощью одних и тех же технологических приемов;

- непрерывность, являющаяся предпосылкой для последующей интеграции (объединения) целого ряда технологических операций производственного цикла, сочетаемая с возможностью использования одновременной групповой обработки значительного количества изделий или полуфабрикатов;

- высокая скорость проведения всех основных операций технологического процесса или же возможность их интенсификации, например, в результате воздействия электрических и магнитных полей, лазерного излучения и др.;

Статья в тему

Роль, значения и функции электропитающих устройств

Развитие

телекоммуникационной сети базируется на внедрении новой электронной аппаратуры,

надежная и качественная работа которой во многом предопределяется возможностями

электропитающих устройств (ЭПУ) и токораспределитель сетей предприятий, а также

источников вторично э ...